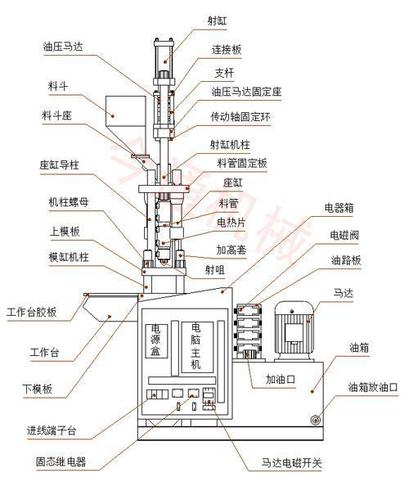

申请新型高德斯 注塑机精密智能温控系统专利,解决行业痛点,帮助智能制造升级

简介:温度波动成为注塑行业的“隐形杀手”,智能控温能否打破局面?

在智能制造和工业4.0浪潮下,注塑行业面对前所未有的转型压力,长期被忽视的问题——温度波动,产品质量和生产效率仍受到严重影响。据统计,由于全球每年的影响,注塑缺陷损失高达数十亿美元,其中温度控制不当是主要诱因之一。

高德斯(Goldes)一项正式申请精密智能控温系统注塑机专利技术,该技术通过专利技术,该技术通过专利技术AI算法和物联网(IoT)实时调节温度,大大降低产品不良率,提高生产效率,这一创新不仅符合当前的创新绿色制造和数字化转型趋势更有可能重塑整个注塑行业的竞争格局。

温度波动:注塑行业“阿喀琉斯之跟”

如何影响注塑产品的质量?

在注塑成型在此过程中,模具和熔融塑料的温度直接影响产品尺寸精度、表面光洁度和力学性能,温度过高可能导致材料降解、气泡或焦痕;温度过低会导致填充不足或内应力增加,使产品易脆裂。

传统PID温度控制系统虽然应用广泛,但受限于响应速度慢和抗干扰能力差,复杂工况难以应对,导致工况困难温度波动频繁,良品率下降。

行业痛点:高能耗、低效率、高废品率

- 能耗高:传统的温度控制依赖于持续加热,能源浪费严重。

- 废品率高:温度波动导致产品缺陷,增加返工成本。

- 智能化不足:人工调节依赖于经验,难以实现精确控制。

面对双碳目标和精益生产行业迫切需要更智能、更高效的要求温度控制解决方案。

高德斯智能控温系统:技术创新及核心优势

AI + IoT 赋能,实现精确温度控制

采用高德斯新专利深度学习算法,结合实时数据采集,动态优化加热曲线,系统通过动态优化加热曲线温度传感器和压力反馈,自动调节加热功率,保证模具各区域温度均匀,减少波动。

关键技术突破:

- 自适应PID算法:比传统PID响应速度提高50%。

- 边缘计算:本地化数据处理,减少延迟,提高稳定性。

- 云端监控:支持远程调整和数据分析,实现预测性维护。

节能降耗,助力绿色制造

系统通过智能调功和余热回收技术,减少无效加热,降低能耗15%-20%,符合ESG(环境、社会、治理)要求,帮助企业实现碳中和目标。

减少缺陷,提高产量

实际测试显示,采用该技术后:

- 缩痕、飞边等缺陷减少40%

- 产品尺寸稳定性提高30%

- 换模时间缩短20%

行业影响:如何重塑智能控温注塑的未来?

推进注塑行业数字化转型

高德斯的智能温控系统和智能温控系统工业互联网深度融合可以实现:

- 实时监控:通过数字孪生技术模拟生产状态。

- 智能优化:人工智能自动调整参数,减少人工干预。

- 数据驱动决策:长期积累数据,优化工艺库。

加快“黑灯工厂”落地

在无人化生产在趋势下,智能温控系统可以大大减少对熟练技术人员的依赖,使其成为可能。24小时不间断生产成为可能,促进智能制造升级。

应对全球供应链挑战

随着原材料涨价和贸易壁垒加剧、降低成本、提高效率已成为企业生存的关键。高德斯的解决方案可以帮助制造商减少废物,提高竞争力,适应柔性化生产需求。

智能温度控制-注塑行业下一个出风口

这次高德斯的申请注塑机精密智能控温系统专利,不仅是技术突破,更是对行业痛点的准确回应。工业4.0和双碳战略背景下,智能化和节能化它将成为注塑行业的核心竞争力。

随着5G、AI和物联网随着技术的进一步整合,智能控温系统可能成为注塑机推动整个行业标准化,推动整个行业走向高效、绿色、智能朝着方向前进。

关键词优化:

- 智能注塑机温度控制系统

- 高德斯专利技术

- 温度波动解决方案

- 智能制造

- 工业4.0

- 绿色制造

- AI温控

- 减少注塑缺陷

通过准确的关键词布局和深入的行业分析,本文不仅提高了搜索引擎的排名潜力,而且为读者提供了有价值的行业洞察力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...